將鋼加熱到適當(dāng)溫度,保溫一定時間,隨后緩慢冷卻以獲得接近平衡狀態(tài)組織的熱處理工藝,這一過程稱為退火。退火的主要目的在于減少鋼材化學(xué)成分和組織的不均勻性,消除內(nèi)應(yīng)力、調(diào)整和改善鋼材的力學(xué)性能和工藝性能,并為最終熱處理作好組織準(zhǔn)備。

鋼的退火工藝種類很多,可分為完全退火、不完全退火、等溫退火、球化退火、去應(yīng)力退火等這幾種。

(1)完全退火

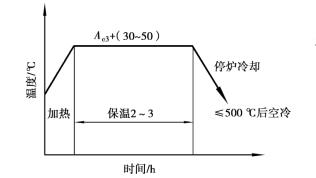

首先將亞共析碳鋼加熱到A c3以上30~50℃,保溫一段時間后,隨爐緩慢冷卻到500℃以下,再出爐在空氣中冷卻到室溫,最后得到平衡組織鐵素體和片狀珠光體。完全退火的工藝曲線如圖1.4.15所示。

由于奧氏體進行了全面的重結(jié)晶,故稱為完全退火。完全退火主要用于亞共析碳鋼和合金鋼的鑄、鍛、焊、軋制件,目的是細化晶粒,消除應(yīng)力,降低硬度,改善切削加工性能。

圖1.4.15 完全退火工藝曲線

(2)不完全退火

將鋼件加熱到臨界點A c1~A c3(或A cm)之間的適當(dāng)溫度,保溫后緩慢冷卻的熱處理工藝方法稱為不完全退火。不完全退火的主要目的是降低硬度,改善切削加工性能,消除內(nèi)應(yīng)力。其優(yōu)點是加熱溫度較低,耗能少,成本低。此工藝主要應(yīng)用于晶粒尚未粗化的中高碳鋼和低合金鋼的鍛軋件。

(3)等溫退火

對工件進行完全退火往往需要很長的時間,特別是對于某些奧氏體比較穩(wěn)定的合金鋼,退火甚至需要幾十個小時。如果在對應(yīng)于某鋼C曲線的“鼻尖”附近的上方進行等溫冷卻,則奧氏體向珠光體轉(zhuǎn)變所需的時間便可大大地縮短,這種退火方法稱為等溫退火。等溫退火與完全退火的目的相同,但等溫退火所需時間較短(比完全退火大約縮短一半),而且所獲得的組織也比較均勻。

(4)球化退火

把過共析鋼加熱到A c1以上20~30℃并保溫一段時間,隨后以適當(dāng)?shù)姆绞嚼鋮s,使鋼中的碳化物球化,這種熱處理工藝稱為球化退火。

由于過共析鋼中存在網(wǎng)狀二次滲碳體,所以在切削加工時,對刀具磨損很大,使切削加工性能變壞。在球化退火過程中,片狀滲碳體發(fā)生不完全溶解而斷開,形成許多細小的點狀滲碳體,彌散地分布在奧氏體基體上,從而形成球狀珠光體。球狀珠光體的硬度較低,可改善金屬的切削加工性能,提高塑性,并防止淬火變形和開裂。

對于存在有嚴重網(wǎng)狀二次滲碳體的過共析鋼,應(yīng)先進行一次正火處理,打破滲碳體網(wǎng),然后再進行球化退火。

(5)去應(yīng)力退火

去應(yīng)力退火又稱低溫退火,其工藝是將工件隨爐緩慢加熱至500~650℃(<A1),保溫一定時間后,隨爐緩慢冷卻至200℃再出爐空冷。其目的是消除鑄件、鍛件、焊接件、冷沖壓件以及機加工件的殘余應(yīng)力。